Изготовление боковых реек для гофмановской рамки

В.К.БРОВКИН, Бурятия

Чтобы рамки были качественными и одинаковыми процесс изготовления деталей, и особенно боковых реек с постоянными разделителями необходимо механизировать. На простейшем столярном станке, сочетающем в себе рубанок и циркулярку можно сделать при помощи простейших приспособлений рейки очень высокого качества. Не утверждаю, что любой может, а вернее имеет возможность скопировать полностью все мои наработки, но при определённом старании можно существенно улучшить качество рамок.

Я живу в Забайкалье, древесина у нас хоть и не дёшево стоит, но весьма доступна. Рамки я делаю из дров, причём в буквальном смысле этого слова. Использую только сосну и в основном стараюсь приобретать свежезаготовленные чурки или долготьё и сам распиливаю на нужный размер. Общепринятая длина поленьев 50 см, и значит, для любой детали рамок они вполне годятся. Кроме того, нетрудно выбрать (выколоть из чурки) нужные прямослойные поленья. Можно делать как из высушенных поленьев (сушить нужно, неплотно сложив в тени навеса, но не на сильном сквозняке, чтобы не порвало торцы поленьев), так и из сырых, высушивая заготовки. На станке острагиваю наружная часть (со стороны коры) до небольшой плоскости, а потом на циркулярке обрезаю по ширине. Если древесина сырая, то заготовки делаю с запасом по щирине на 15%. Сырые в основном сушу под потолком столярки. Высыхает партия заготовок за пару недель. После сушки опиливаю в размер, как по ширине, так и по длине колодок. Когда колодок накоплено достаточно для изготовления запланированного количества рамок я на циркулярку ставлю приставку и все колодки за один приём распиливаю на реечки. На тысячу рамок боковые рейки напилить из колодок хорошей пилой (с мелким зубом и пропилом в 1,6–2 мм) даже на станке с мотором в 1,2–1,5 КВт можно за четыре часа. Потом полтора часа уходит на сортировку и упаковку реек в коробки. Для упаковки боковых реек, как и для колодок-заготовок, хорошо подходят коробки от водки. Их ширина 30 см и в них входит около 350 реек.

Рейки я делаю толщиной 8,5 мм, а шириной примерно 37 мм. При фрезеровании их ширина по постоянным разделителям калибруется точно на 36 мм.

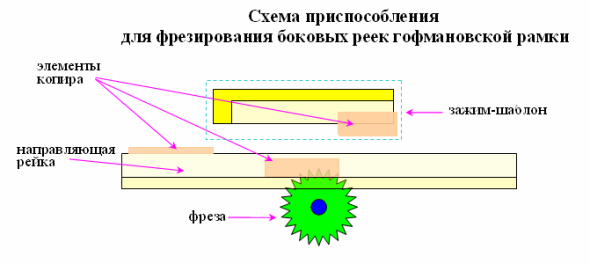

Мой станок сделан так, что вместо дисковой пилы можно устанавливать фрезу (или несколько) шириной до 35 мм. Для этого из выреза под инструмент в столе станка текстолитовая вставка вынимается (если необходимо, то заменяется на специальную, с соответствующей прорезью под широкий диск или фрезы). Для фрезерования я сделал приставку к станку, которая устанавливается и крепится сверху на рабочий стол, накрывая фрезу шириной 10 мм. Сделана она из лиственничного бруска с канавкой шириной 10 мм и глубиной 18 мм. Поскольку фреза выступает над столом станка больше необходимых для вырезания из рейки 6 мм, то соответственно и толщина бруска подобрана так, чтобы внутри канавки фреза выступала именно на этот размер. Для удерживания фрезеруемой рейки сделал специальный ручной зажим-шаболон. В нём рейка удерживается рычагом, который прижимает с торца к задней части вставленную в зажим рейку. У направляющей рейки и зажима сделаны выступы для точного копирования формы выреза. Копирующие выступы, сделанные на переднем конце зажима и соответственно на направляющей рейке располагаются на наружной стороне, а задние располагаются на верхней плоскости рейки. Фрезерование происходит по основному направлению движения (на заглубление) и задиров не бывает. Несмотря на простоту оборудования при фрезеровании брака бывает буквально несколько штук на тысячу реек-заготовок. Готовые рейки отличаются одна от другой только рисунком текстуры древесины. Производительность 1,5–2 тысячи реек за 8 часов работы и зависит от навыка работающего. Техника безопасности проста – не возможно случайно задеть режущую часть инструмента.

|

|

|

|

|

|

|

|

|

|

Бровкин Василий Карпович,

Улан-Удэ, Бурятия,

e-mail: info@pchelopas.ru